Фармацевтический изолятор

В этой статье мы подробно рассмотрим фармацевтический изолятор, его назначение, типы, характеристики и применение. Мы предоставим практические рекомендации по выбору, эксплуатации и обслуживанию данного оборудования, а также рассмотрим актуальные примеры и инновации в этой области. Наша цель – предоставить исчерпывающую информацию для специалистов фармацевтической промышленности, обеспечив понимание всех аспектов, связанных с фармацевтическими изоляторами.

Что такое фармацевтический изолятор?

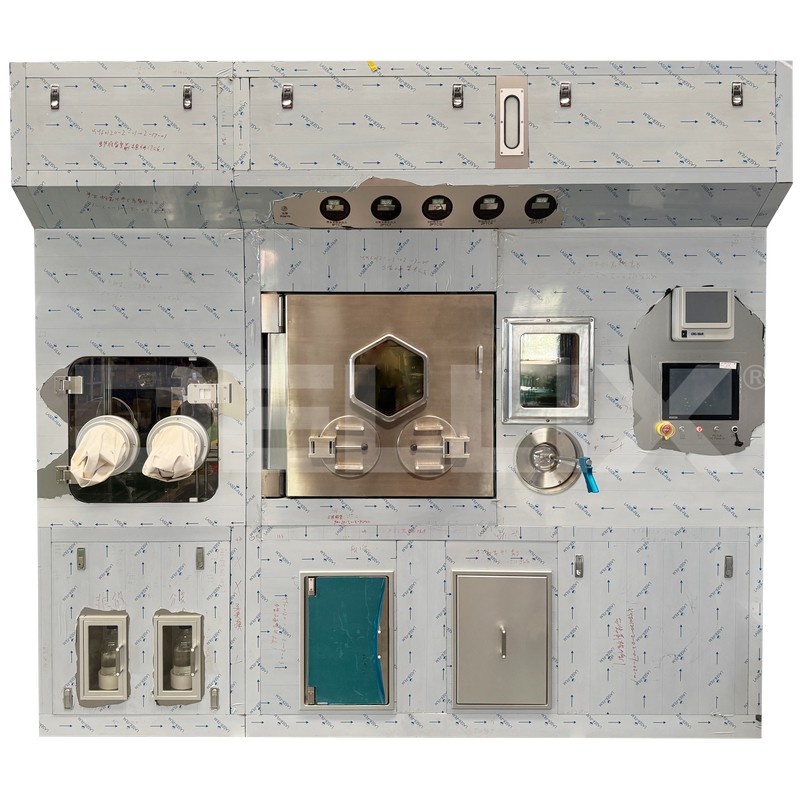

Фармацевтический изолятор – это специализированное оборудование, предназначенное для создания стерильной среды для работы с фармацевтическими препаратами. Он обеспечивает защиту продукта от внешних загрязнений и защиту оператора от воздействия потенциально опасных веществ. Изоляторы широко используются в производстве, контроле качества и исследованиях лекарственных средств.

Типы фармацевтических изоляторов

Существует несколько основных типов фармацевтических изоляторов, каждый из которых предназначен для определенных задач:

Изоляторы для асептического наполнения

Эти изоляторы используются для обеспечения стерильности при наполнении флаконов, ампул и других контейнеров лекарственными препаратами. Они оснащены системой фильтрации воздуха HEPA, что позволяет поддерживать класс чистоты воздуха A в соответствии с GMP (Good Manufacturing Practice).

Изоляторы для работы с цитостатиками

Предназначены для безопасной работы с цитостатическими препаратами (лекарствами для лечения рака), которые могут быть токсичными для операторов. Они обеспечивают надежную защиту от воздействия опасных веществ.

Изоляторы для работы с высокоактивными фармацевтическими ингредиентами (API)

Используются при работе с высокоактивными веществами, требующими повышенной безопасности. Они часто оснащены системой негативного давления для предотвращения утечек вредных веществ.

Ключевые характеристики фармацевтических изоляторов

При выборе фармацевтического изолятора необходимо учитывать следующие параметры:

- Материалы: Нержавеющая сталь (AISI 316L), устойчивая к дезинфицирующим средствам.

- Системы фильтрации: HEPA-фильтры для очистки воздуха.

- Системы контроля давления: Обеспечение положительного или отрицательного давления внутри изолятора.

- Системы дезинфекции: УФ-облучение, распыление дезинфицирующих средств или другие методы.

- Системы управления: Сенсорные панели, системы мониторинга.

Применение фармацевтических изоляторов

Фармацевтические изоляторы находят широкое применение в различных областях фармацевтической промышленности:

- Производство стерильных лекарственных форм: Растворы для инъекций, глазные капли и т.д.

- Производство цитостатиков: Обеспечение безопасности при производстве и фасовке.

- Контроль качества: Тестирование стерильности и микробиологической чистоты.

- Исследования и разработки: Работа с новыми лекарственными препаратами в стерильных условиях.

Выбор и эксплуатация фармацевтического изолятора

При выборе фармацевтического изолятора следует учитывать требования конкретного производственного процесса, объем работ, а также нормативные требования GMP. Важно регулярно проводить валидацию и квалификацию оборудования, а также обеспечивать своевременное техническое обслуживание и дезинфекцию.

Рекомендации по выбору

- Определите требуемый класс чистоты воздуха.

- Учитывайте тип обрабатываемых веществ (цитостатики, высокоактивные API и т.д.).

- Оцените размер и конфигурацию изолятора, необходимые для вашего процесса.

- Узнайте о доступных функциях безопасности (системы контроля давления, фильтрации).

- Рассмотрите варианты автоматизации и интеграции с производственными линиями.

Техническое обслуживание

- Регулярно меняйте фильтры HEPA и предфильтры.

- Проводите дезинфекцию изолятора в соответствии с рекомендациями производителя.

- Периодически проверяйте герметичность и работу систем контроля давления.

- Обеспечьте обучение персонала правильной эксплуатации и обслуживанию.

Инновации в области фармацевтических изоляторов

Современные фармацевтические изоляторы постоянно совершенствуются. Например, компания ООО Чэнду Дэлис Индастриал предлагает передовые решения для фармацевтической промышленности, включая инновационные системы автоматизации и мониторинга, а также интеграцию с другими производственными системами. Они также используют современные материалы, обеспечивающие более эффективную дезинфекцию и снижение риска загрязнения.

Другие инновации включают:

- Роботизированные системы для работы внутри изолятора.

- Автоматизированные системы дезинфекции с использованием пароперекиси водорода.

- Системы мониторинга для отслеживания параметров окружающей среды внутри изолятора.

Сравнение типов фармацевтических изоляторов

В таблице ниже представлено сравнение различных типов фармацевтических изоляторов по основным характеристикам:

| Тип изолятора | Основное применение | Ключевые характеристики | Преимущества | Недостатки |

|---|---|---|---|---|

| Изоляторы для асептического наполнения | Производство стерильных лекарственных форм | HEPA-фильтрация, контроль давления, система дезинфекции | Высокая степень стерильности, защита продукта | Высокая стоимость, сложность обслуживания |

| Изоляторы для работы с цитостатиками | Безопасное производство цитостатиков | Системы негативного давления, специальные материалы | Защита оператора от воздействия токсичных веществ | Необходимость в строгом контроле герметичности |

| Изоляторы для работы с высокоактивными API | Работа с высокоактивными веществами | Системы негативного давления, герметичные соединения | Защита продукта и оператора | Требуется высокая квалификация персонала |

Заключение

Фармацевтический изолятор является важным оборудованием для обеспечения безопасности и качества в фармацевтической промышленности. Правильный выбор, эксплуатация и обслуживание изолятора способствуют успешному производству лекарственных препаратов. Современные технологии и инновации продолжают совершенствовать это оборудование, обеспечивая более эффективную защиту и контроль.

Если вам требуется фармацевтический изолятор или консультация по данному вопросу, обратитесь к специалистам. Например, ООО Чэнду Дэлис Индастриал предлагает широкий спектр решений и экспертную поддержку.

Примечание: Информация в данной статье основана на общедоступных данных и рекомендациях GMP. Для получения более подробной информации рекомендуется обратиться к нормативным документам и производителям оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Манипулятор в стиле меча

Манипулятор в стиле меча -

Автоматизированный технологический бокс

Автоматизированный технологический бокс -

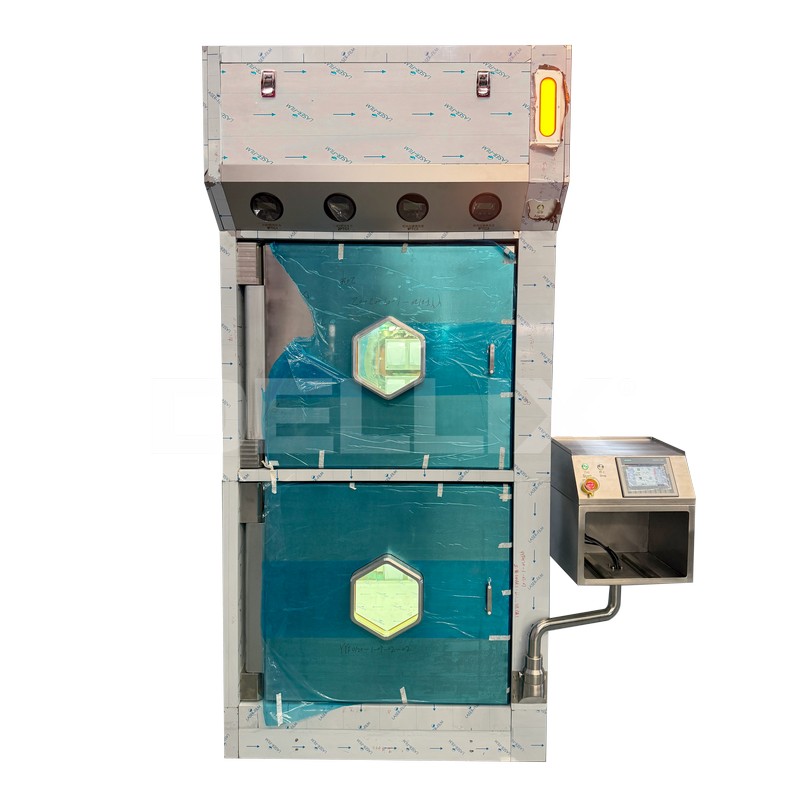

Изолятор отрицательного давления

Изолятор отрицательного давления -

Система очистки газа

Система очистки газа -

Вытяжной шкаф с ламинарным потоком

Вытяжной шкаф с ламинарным потоком -

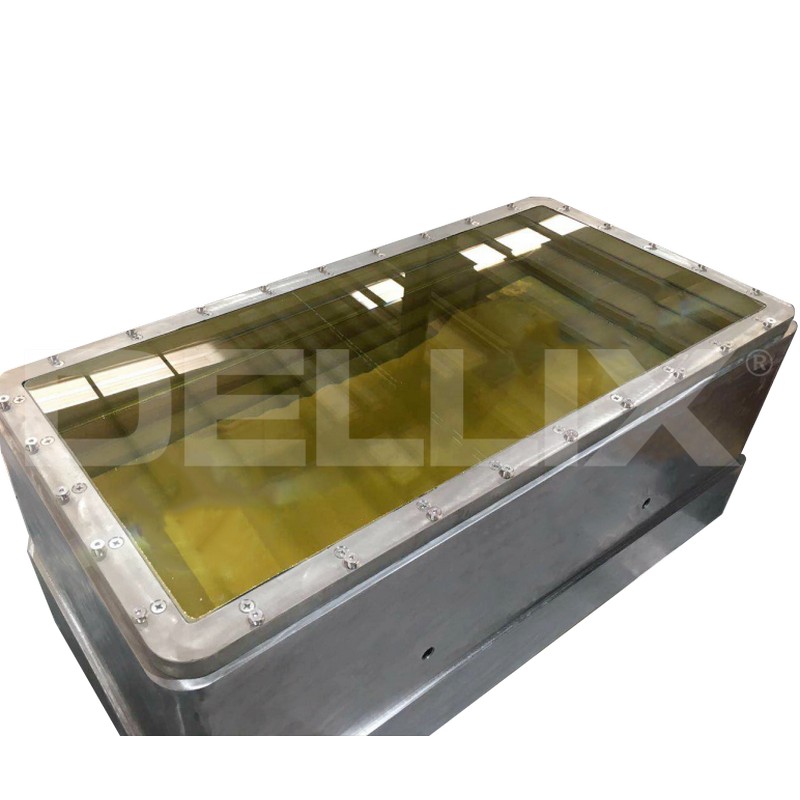

Окна из свинцового стекла

Окна из свинцового стекла -

Фильтры ядерного класса

Фильтры ядерного класса -

Система двойного уплотнения крышки

Система двойного уплотнения крышки -

Сварочный перчаточный бокс

Сварочный перчаточный бокс -

Экранированная горячая камера

Экранированная горячая камера -

Радиофармацевтические экранированные вытяжные шкафы

Радиофармацевтические экранированные вытяжные шкафы -

Терморегулируемый перчаточный бокс

Терморегулируемый перчаточный бокс

Связанный поиск

Связанный поиск- фото ядерная медицина

- Ламинарный шкаф

- Ведущий Экранированная тепловая камера

- Поставщики Радий-223 горячая ячейка

- Ведущие швы вытяжных шкафов

- Завод по производству литиевых перчаточных боксов

- обеспечение радиационной защиты

- Ведущий перчаточный бокс с регулируемой температурой

- Поставщики одноразовых материалов для горячих камер

- Превосходная точная сварка