Поставщики систем дозирования флаконов

Покупка системы дозирования флаконов – это серьезный шаг для любого предприятия, занимающегося производством косметики, фармацевтики или бытовой химии. Неправильный выбор может привести к огромным убыткам, некачественной продукции и потере репутации. Давайте разберемся, что нужно учитывать при выборе поставщика и какой тип системы подойдет именно вам.

Зачем нужны системы дозирования флаконов? В чем выгода?

Дозирование – это критически важный этап производства. Ручной труд здесь – это не только трудоемко, но и подвержено ошибкам, что напрямую влияет на качество продукции. Автоматизированные системы дозирования флаконов позволяют:

- Повысить точность дозирования: Минимизация расхождений в объеме, что критично для стабильного качества продукта. Представьте себе партию крема, где объем в каждом флаконе варьируется! Это просто катастрофа.

- Увеличить производительность: Система может работать круглосуточно, не утомляясь, значительно увеличивая объем выпускаемой продукции.

- Снизить затраты: Автоматизация сокращает потребность в рабочей силе и уменьшает количество брака. В долгосрочной перспективе это окупается сторицей.

- Обеспечить безопасность: Уменьшение контакта персонала с химическими веществами, что снижает риски для здоровья. Это особенно важно в фармацевтической промышленности.

- Автоматизация логистики и отслеживания: современные системы часто интегрируются с другими производственными процессами, обеспечивая полный контроль над партией продукции от дозирования до упаковки.

Вспомните, как часто вы слышите о проблемах с некачественной косметикой, где объем средства в флаконе не соответствует заявленному. Часто это связано с использованием устаревших, неточных систем дозирования. Инвестиции в современную систему – это инвестиции в качество и репутацию.

Какие типы систем дозирования флаконов существуют?

Выбор системы дозирования флаконов зависит от множества факторов: типа продукта (жидкий, порошкообразный, пастообразный), объема флаконов, требуемой точности и скорости дозирования. Вот основные типы:

Проточные дозаторы

Эти дозаторы используют постоянный поток жидкости, который регулируется для достижения нужного объема. Они идеально подходят для дозирования жидкостей, таких как масла, кремы, лосьоны и т.д.

Преимущества: Высокая точность, стабильность, простота обслуживания.

Недостатки: Могут быть менее эффективны для дозирования в очень больших объемах, требуют тщательной настройки.

Пьезоэлектрические дозаторы

Пьезоэлектрические дозаторы используют пьезоэлектрический элемент для точного дозирования порошкообразных и гранулированных материалов. Они особенно полезны для дозирования лекарственных препаратов и пищевых добавок.

Преимущества: Высочайшая точность, возможность дозирования самых мелких частиц, отсутствие контакта с материалом (что исключает загрязнение).

Недостатки: Более высокая стоимость по сравнению с другими типами дозаторов, требуют специальных условий эксплуатации.

Врезные дозаторы

Врезные дозаторы интегрируются непосредственно в линию упаковки. Это удобно, когда нужно быстро и эффективно дозировать продукт, не перерывая производственный процесс.

Преимущества: Компактность, высокая скорость, автоматизация.

Недостатки: Ограниченная функциональность, сложность обслуживания.

Весовые дозаторы

Весовые дозаторы определяют объем продукта по весу. Они обеспечивают высокую точность и подходят для дозирования материалов с переменной плотностью.

Преимущества: Высокая точность, независимость от плотности материала.

Недостатки: Требуют тщательной калибровки, более сложны в обслуживании.

На что обращать внимание при выборе поставщика?

Выбор надежного поставщика систем дозирования флаконов – это не менее важный этап, чем выбор самой системы. Вот на что стоит обратить внимание:

- Опыт и репутация: Посмотрите на историю компании, отзывы клиентов, участие в отраслевых выставках. Почитайте отзывы на независимых платформах, например, на сайтах-отзовиках.

- Ассортимент: Убедитесь, что поставщик предлагает широкий выбор систем, подходящих для ваших потребностей.

- Техническая поддержка: Наличие квалифицированной технической поддержки – это необходимость. Поставщик должен быть готов помочь вам с установкой, настройкой и обслуживанием системы.

- Гарантия и сервисное обслуживание: Узнайте, какие гарантийные условия предлагает поставщик и как организовано сервисное обслуживание. Важно, чтобы в случае поломки вы могли быстро получить необходимую помощь.

- Цена: Сравните цены разных поставщиков, но не стоит гнаться только за самой низкой ценой. Важно учитывать не только стоимость системы, но и стоимость ее эксплуатации ( расходные материалы, обслуживание).

Кстати, в ООО Чэнду Дэлис Индастриал ([https://www.dellix-industry.ru/](https://www.dellix-industry.ru/)) вы можете найти широкий спектр систем дозирования флаконов различных типов и ценовых категорий. Они также предоставляют качественное сервисное обслуживание и техническую поддержку.

Примеры успешного внедрения

Чтобы вам было понятнее, вот несколько примеров того, как автоматизированные системы дозирования флаконов используются на практике:

- Косметическая промышленность: Автоматизированные системы используются для дозирования кремов, лосьонов, шампуней и других косметических продуктов. Это позволяет обеспечить высокую точность и скорость дозирования, а также снизить количество брака.

- Фармацевтическая промышленность: В фармацевтике особенно важна высокая точность дозирования. Пьезоэлектрические дозаторы используются для дозирования лекарственных препаратов и пищевых добавок.

- Производство бытовой химии: Автоматизированные системы используются для дозирования моющих средств, чистящих средств и других бытовых химикатов. Это позволяет обеспечить стабильность и качество продукции.

Один из наших клиентов, производитель детских косметических средств, после внедрения автоматизированной системы дозирования флаконов добился увеличения производительности на 30% и снижения количества брака на 15%. Это позволило им значительно повысить свою конкурентоспособность на рынке.

Интеграция с другими системами

Современные системы дозирования флаконов часто интегрируются с другими производственными системами, такими как системы управления производством (MES) и системы планирования ресурсов предприятия (ERP). Это позволяет обеспечить полный контроль над производственным процессом, от приемки сырья до отгрузки готовой продукции.

Например, система может автоматически заказывать расходные материалы, отслеживать количество произведенной продукции и генерировать отчеты о производительности.

Будущее систем дозирования флаконов

Технологии систем дозирования флаконов постоянно развиваются. В будущем можно ожидать появления еще более точных, быстрых и автоматизированных систем. Особое внимание будет уделяться интеграции систем с искусственным интеллектом и машинным обучением, что позволит оптимизировать производственные процессы и повысить качество продукции.

В общем, инвестиции в современные системы

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вакуумный насос

Вакуумный насос -

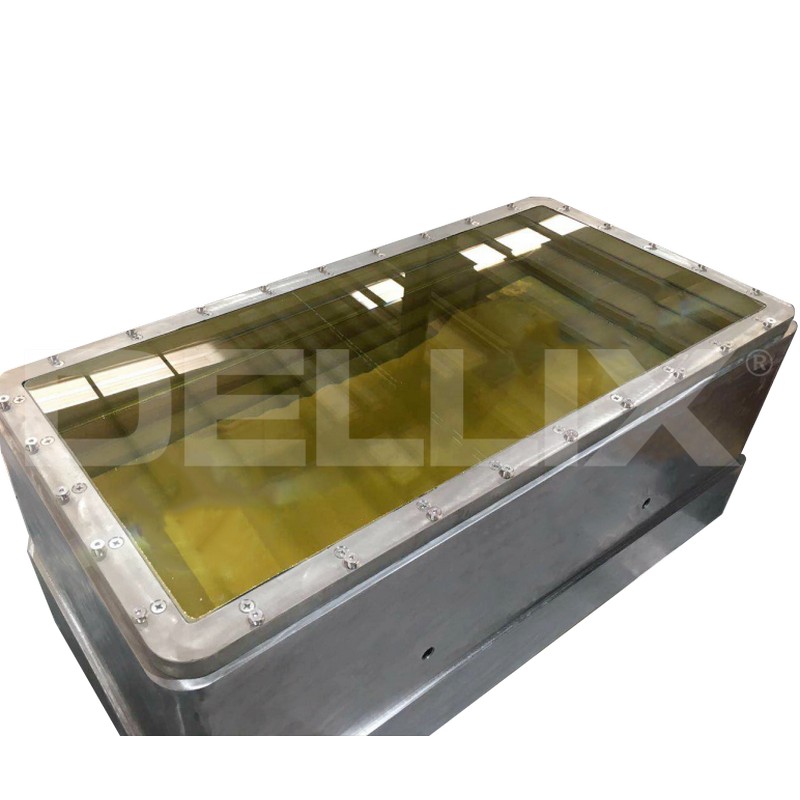

Экранированные свинцовые контейнеры

Экранированные свинцовые контейнеры -

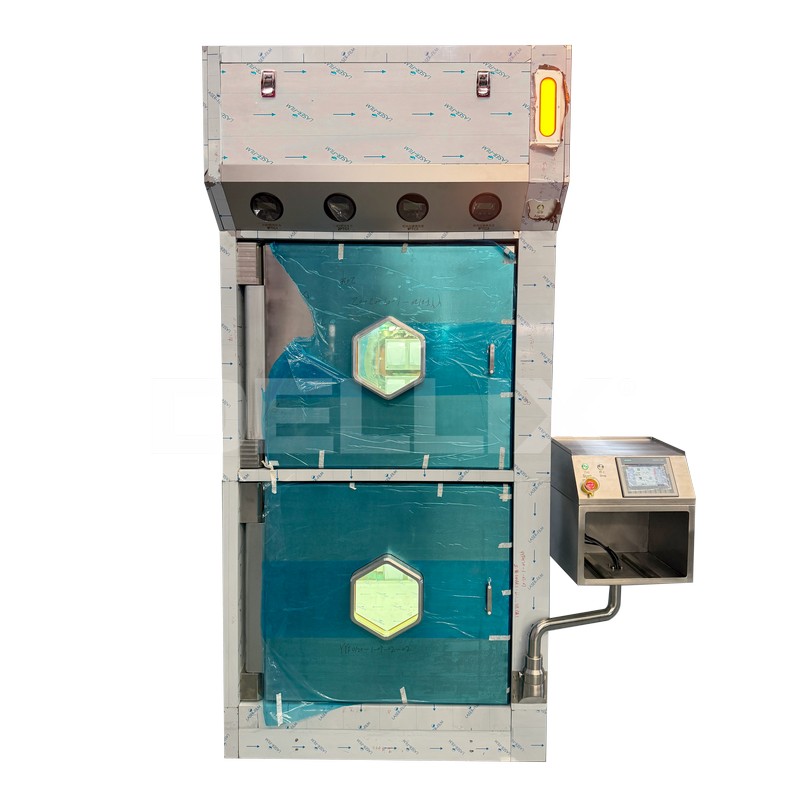

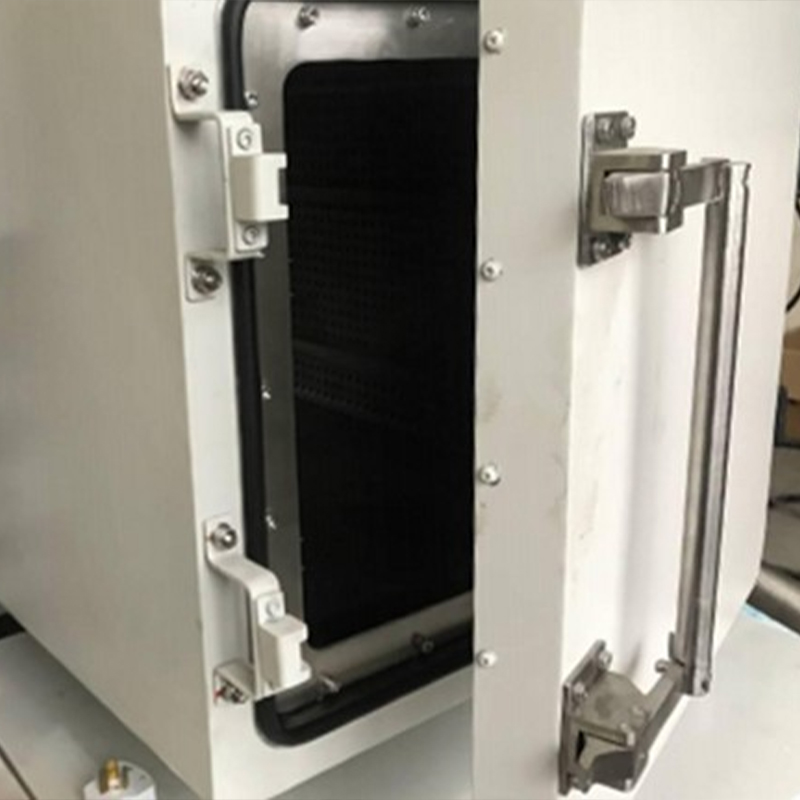

Перчаточный бокс с инертной атмосферой

Перчаточный бокс с инертной атмосферой -

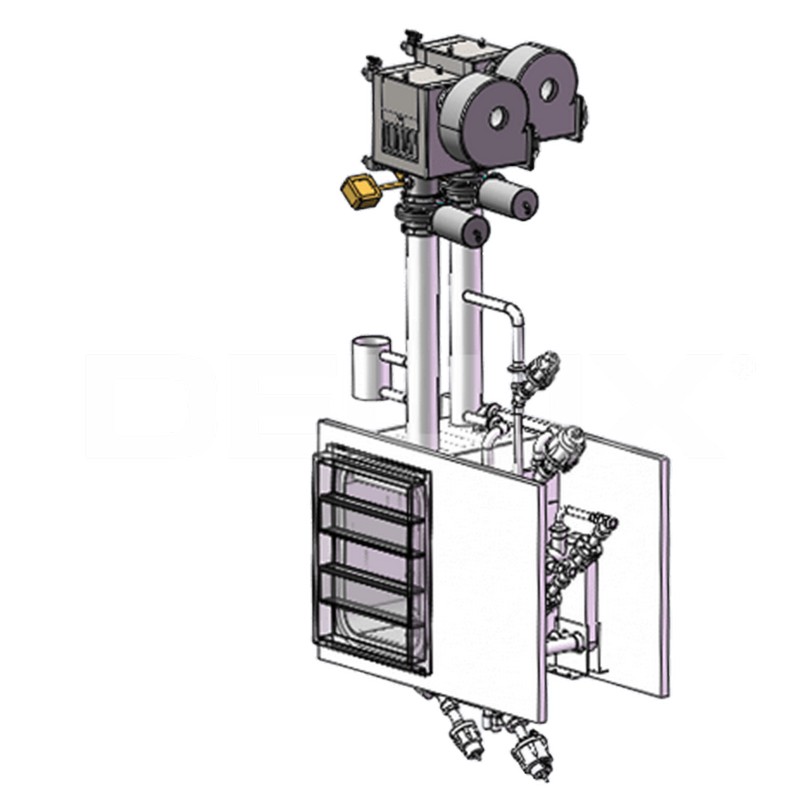

Автоклав для ядерных применений

Автоклав для ядерных применений -

Отапливаемая антекамера

Отапливаемая антекамера -

Взрывозащищенный перчаточный бокс

Взрывозащищенный перчаточный бокс -

Датчик кислорода

Датчик кислорода -

Стерилизатор перекиси водорода на парах VHP

Стерилизатор перекиси водорода на парах VHP -

Изолятор отрицательного давления

Изолятор отрицательного давления -

Манипулятор в стиле меча

Манипулятор в стиле меча -

Экранированный перчаточный ящик

Экранированный перчаточный ящик -

Перчатки из бутилкаучука

Перчатки из бутилкаучука

Связанный поиск

Связанный поиск- Манипулятор типа меч

- Иттрий-90 установка горячей камеры

- Превосходный взрывозащищенный перчаточный бокс

- Изоляторы положительного давления из Китая

- Поставщики мер радиационной защиты

- Анализ теплоносителя в Китае

- очиститель воздуха dyson

- Перчаточный ящик в Китае

- Ведущие изоляторы отрицательного давления

- Защитный коврик для младенца