Завод по производству фармацевтических изоляторов

В данной статье мы рассмотрим всё, что нужно знать о заводах по производству фармацевтических изоляторов. Вы узнаете об основных типах изоляторов, их применении в фармацевтической промышленности, ключевых технологиях производства, факторах, влияющих на выбор оборудования, а также о современных тенденциях в этой области. Мы предоставим подробную информацию о различных аспектах, начиная от проектирования и заканчивая обслуживанием, чтобы помочь вам сделать осознанный выбор при покупке или модернизации оборудования.

Что такое фармацевтический изолятор?

Фармацевтический изолятор – это герметичная система, предназначенная для обеспечения стерильной среды при работе с фармацевтическими продуктами. Он обеспечивает защиту как для продукта, так и для оператора, предотвращая перекрестное загрязнение и обеспечивая соблюдение строгих требований GMP (Good Manufacturing Practice).

Типы фармацевтических изоляторов

Существуют различные типы изоляторов, каждый из которых предназначен для конкретных задач:

Изоляторы для асептического наполнения

Используются для наполнения флаконов, ампул и шприцев в стерильных условиях. Обеспечивают защиту продукта от внешних загрязнений.

Изоляторы для работы с цитостатиками

Предназначены для работы с цитотоксическими препаратами, требующими максимальной защиты оператора от воздействия опасных веществ.

Изоляторы для взвешивания и дозирования

Применяются для точного взвешивания и дозирования фармацевтических ингредиентов в контролируемой среде.

Изоляторы для испытания стерильности

Используются для проведения тестов на стерильность в соответствии с требованиями фармакопеи.

Технологии производства фармацевтических изоляторов

Производство фармацевтических изоляторов включает в себя несколько ключевых этапов:

Проектирование и конструирование

На этом этапе определяется конструкция изолятора, выбираются материалы и компоненты, учитываются требования к производительности и безопасности.

Изготовление корпуса

Корпус изолятора обычно изготавливается из нержавеющей стали, устойчивой к коррозии и легко поддающейся очистке и дезинфекции.

Установка системы фильтрации

Система фильтрации, включающая HEPA-фильтры, обеспечивает поддержание стерильной среды внутри изолятора, удаляя частицы и микроорганизмы.

Система контроля и управления

Современные изоляторы оснащаются системами автоматического контроля и управления, которые позволяют контролировать параметры, такие как давление, температура и влажность.

Ключевые факторы при выборе изолятора

При выборе изолятора для фармацевтического производства необходимо учитывать следующие факторы:

Область применения

Определите, для каких задач будет использоваться изолятор (например, наполнение, взвешивание, работа с опасными веществами).

Требования к стерильности

Учитывайте требования GMP и другие стандарты, которые необходимо соблюдать.

Размер и конфигурация

Выберите размер и конфигурацию изолятора, соответствующие вашим производственным потребностям и доступному пространству.

Материалы и конструкция

Убедитесь, что материалы и конструкция изолятора обеспечивают надежность, долговечность и удобство в эксплуатации.

Техническое обслуживание и поддержка

Уточните условия технического обслуживания и наличие поддержки от производителя.

Преимущества использования фармацевтических изоляторов

Использование фармацевтических изоляторов обеспечивает ряд преимуществ:

- Повышенная безопасность оператора и продукта.

- Снижение риска перекрестного загрязнения.

- Соблюдение строгих требований GMP.

- Повышение производительности и эффективности производства.

- Экономия затрат за счет снижения брака и простоев.

Современные тенденции в производстве фармацевтических изоляторов

В настоящее время наблюдаются следующие тенденции:

- Использование передовых технологий автоматизации и роботизации.

- Внедрение систем удаленного мониторинга и управления.

- Разработка более компактных и энергоэффективных изоляторов.

- Применение инновационных материалов для повышения надежности и долговечности.

Примеры ведущих производителей

На рынке представлено множество производителей фармацевтических изоляторов. Среди наиболее известных компаний можно выделить:

- Getinge

- IMA Pharma

- Extract Technology

- ООО Чэнду Дэлис Индастриал

- ... (Другие производители)

Заключение

Выбор и эксплуатация фармацевтических изоляторов – важный аспект успешного фармацевтического производства. Тщательное изучение требований, правильный выбор оборудования и соблюдение стандартов качества обеспечат безопасность, эффективность и соответствие нормативным требованиям.

| Характеристика | Изолятор типа A | Изолятор типа B |

|---|---|---|

| Область применения | Асептическое наполнение | Работа с цитостатиками |

| Класс чистоты | ISO 5 | ISO 5 |

| Система фильтрации | HEPA | HEPA + угольный фильтр |

| Безопасность оператора | Высокая | Максимальная |

Данная статья предоставлена в информационных целях и не является руководством по выбору или эксплуатации оборудования. Перед принятием решения о покупке или использовании фармацевтических изоляторов рекомендуется проконсультироваться со специалистами и изучить техническую документацию.

Источники:

- GMP Guidelines

- Производители фармацевтического оборудования

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

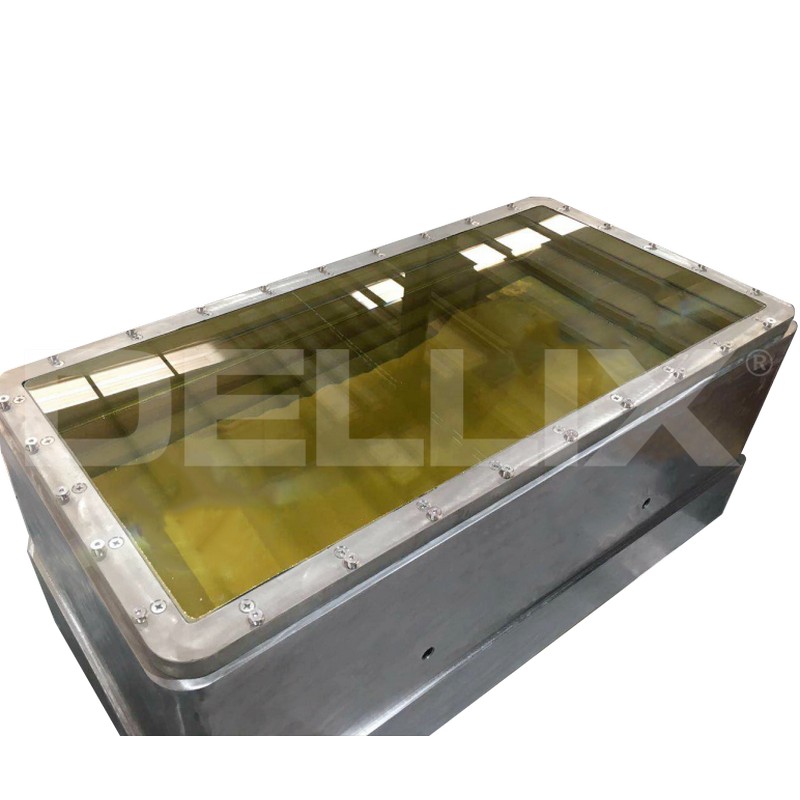

Окна из свинцового стекла

Окна из свинцового стекла -

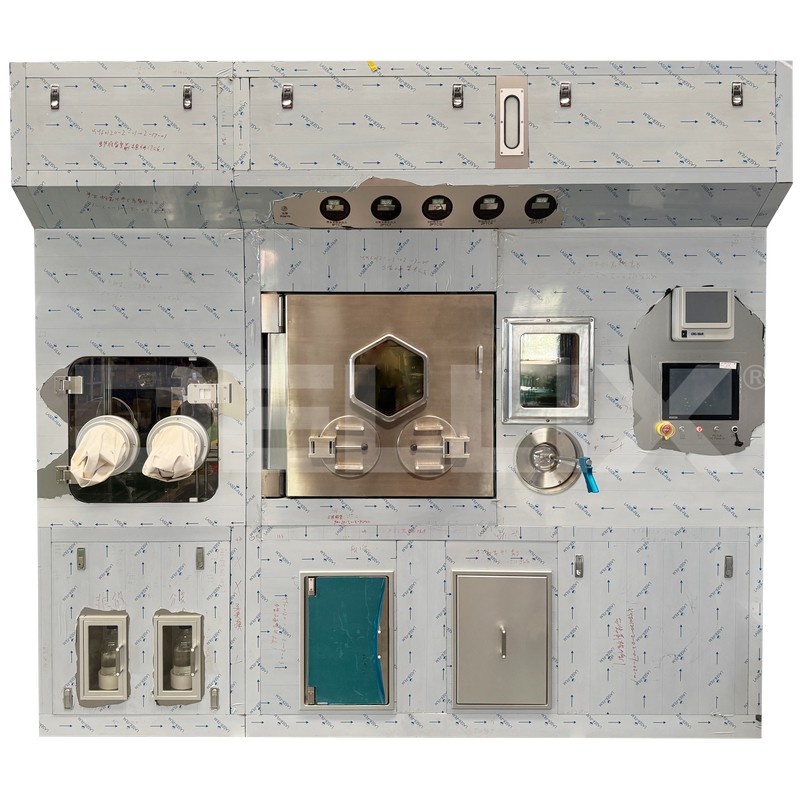

Взрывозащищенный перчаточный бокс

Взрывозащищенный перчаточный бокс -

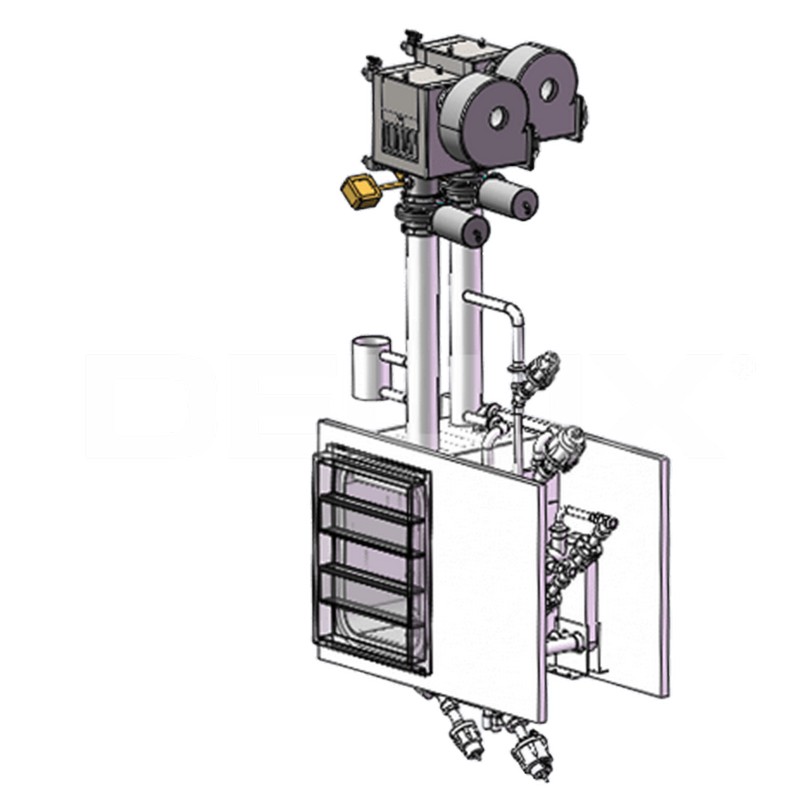

Автоматический дозатор радиофармпрепаратов

Автоматический дозатор радиофармпрепаратов -

Автоклав для ядерных применений

Автоклав для ядерных применений -

Антекамера

Антекамера -

Радиофармацевтические экранированные вытяжные шкафы

Радиофармацевтические экранированные вытяжные шкафы -

Манипулятор «Хозяин-подчиненный»

Манипулятор «Хозяин-подчиненный» -

Фильтры ядерного класса

Фильтры ядерного класса -

Перчатки из бутилкаучука

Перчатки из бутилкаучука -

Свинцовый защитный экран

Свинцовый защитный экран -

Экранированные свинцовые контейнеры

Экранированные свинцовые контейнеры -

Система очистки газа

Система очистки газа

Связанный поиск

Связанный поиск- Горячая камера для углерода-11 C-11

- Поставщики испытаний на герметичность горячих камер

- Поставщики средств защиты от радиационных аварий

- Ядерный фильтр

- Китайские свинцовые перчатки

- Превосходная полуавтоматическая система дозирования флаконов

- Автоматическая дозирующая система для флаконов

- Завод по производству циркония-89 в горячей камере

- Превосходный шарнирный манипулятор

- Горячая комната для ядерной медицины GMP в Китае