Визуальный контроль флаконов

Визуальный контроль флаконов является критически важным этапом в производстве фармацевтических, косметических и пищевых продуктов. Эта статья предоставляет исчерпывающее руководство по эффективному проведению визуального контроля флаконов, охватывая все аспекты, от подготовки до анализа результатов. Вы узнаете о ключевых этапах проверки, наиболее распространенных дефектах, применяемых методах и инструментах, а также о том, как обеспечить соответствие требованиям качества и безопасности продукции.

Что такое визуальный контроль флаконов?

Визуальный контроль флаконов – это процесс, включающий в себя тщательный осмотр флаконов, ампул, бутылок и других контейнеров, проводимый для выявления любых видимых дефектов. Этот процесс необходим для обеспечения безопасности и качества конечного продукта. Он включает в себя обнаружение таких проблем, как: трещины, загрязнения, неправильное наполнение, отсутствие этикеток и другие визуальные аномалии.

Этапы визуального контроля флаконов

Процесс визуального контроля флаконов обычно включает в себя следующие этапы:

- Подготовка: Оценка условий окружающей среды (освещение, температура, влажность).

- Осмотр: Непосредственный осмотр флаконов на предмет дефектов.

- Анализ: Классификация дефектов и оценка их влияния на качество продукта.

- Документирование: Ведение записей о выявленных дефектах и принятых корректирующих действиях.

Обнаружение дефектов: что искать

Во время визуального контроля флаконов необходимо обращать внимание на следующие дефекты:

- Трещины и сколы: Наличие видимых трещин или сколов на стекле или пластике.

- Загрязнения: Наличие посторонних частиц в жидкости или на стенках флакона.

- Неправильное наполнение: Несоответствие объема продукта требованиям.

- Дефекты этикеток: Отсутствие этикетки, неправильное расположение, ошибки печати.

- Помутнение: Видимое изменение прозрачности жидкости.

- Утечки: Наличие следов протечки продукта.

Методы и инструменты визуального контроля

Методы контроля

Существуют различные методы для проведения визуального контроля флаконов:

- Ручной контроль: Осмотр флаконов вручную обученными операторами.

- Автоматизированный контроль: Использование автоматизированных систем, включающих камеры и программное обеспечение для анализа изображений.

Инструменты

Для эффективного визуального контроля флаконов могут использоваться следующие инструменты:

- Освещение: Специальные лампы и осветительные установки для улучшения видимости дефектов.

- Лупы: Для увеличения изображения и обнаружения мелких дефектов.

- Автоматические системы: Системы машинного зрения для автоматизированного контроля.

Автоматизированный контроль: преимущества и недостатки

Автоматизированные системы визуального контроля флаконов предлагают ряд преимуществ, но также имеют и недостатки.

Преимущества

- Высокая скорость: Значительно быстрее, чем ручной контроль.

- Повышенная точность: Минимизация человеческого фактора и ошибок.

- Повышенная производительность: Возможность проверки большего количества флаконов за единицу времени.

- Экономия ресурсов: Сокращение затрат на персонал.

Недостатки

- Высокая стоимость: Требуются значительные инвестиции в оборудование и программное обеспечение.

- Требуется обслуживание: Необходимость регулярного технического обслуживания и калибровки.

- Сложность настройки: Настройка и адаптация системы к различным типам флаконов может быть сложной.

Рекомендации по проведению визуального контроля

Для обеспечения эффективного визуального контроля флаконов рекомендуется:

- Обучение персонала: Обеспечить обучение операторов методам контроля и обнаружения дефектов.

- Стандартизация: Разработать стандартные операционные процедуры (SOP) для контроля.

- Контроль освещения: Использовать правильное освещение для улучшения видимости.

- Регулярный контроль оборудования: Проверять и калибровать используемое оборудование.

- Анализ результатов: Анализировать данные контроля для выявления тенденций и улучшения процесса.

Примеры лучших практик

Примеры успешного внедрения систем визуального контроля флаконов включают:

- Автоматизация: Использование систем машинного зрения для автоматизации контроля качества.

- Использование баз данных: Ведение баз данных о дефектах и принятых корректирующих действиях.

- Интеграция: Интеграция систем контроля с производственными линиями.

Нормативные требования и стандарты

Визуальный контроль флаконов должен соответствовать различным нормативным требованиям и стандартам, таким как:

- GMP (Good Manufacturing Practice): Правила надлежащей производственной практики.

- ISO 9001: Стандарт системы менеджмента качества.

- Фармакопеи (например, Европейская фармакопея): Требования к качеству фармацевтической продукции.

ООО Чэнду Дэлис Индастриал и визуальный контроль

Компания ООО Чэнду Дэлис Индастриал предлагает решения для различных отраслей промышленности, включая фармацевтическую, косметическую и пищевую. Мы понимаем важность визуального контроля флаконов и предлагаем передовые технологии и решения для обеспечения высокого качества вашей продукции. Мы предлагаем высококачественное оборудование и комплексные решения для автоматизированного визуального контроля, которые помогут вам соответствовать всем необходимым стандартам и повысить эффективность вашего производства. Свяжитесь с нами, чтобы узнать больше о наших решениях.

Заключение

Визуальный контроль флаконов – это важнейший процесс для обеспечения безопасности и качества продукции. Соблюдение этапов, использование правильных инструментов и методов, а также соответствие нормативным требованиям помогут вам эффективно контролировать качество ваших продуктов. Постоянное совершенствование и внедрение новых технологий позволит вам оптимизировать процесс и повысить конкурентоспособность вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

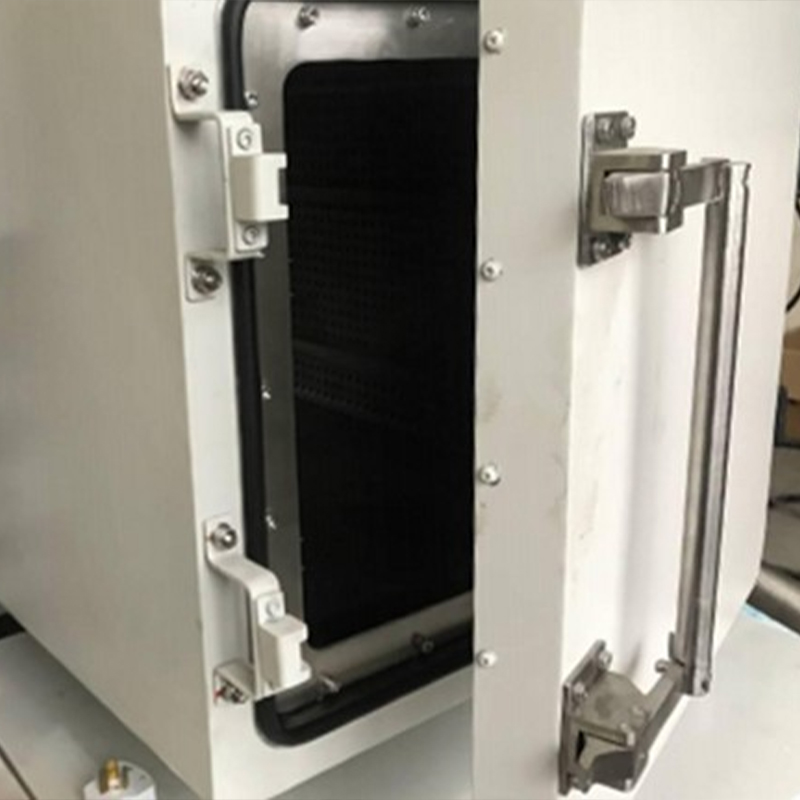

Экранированный перчаточный ящик

Экранированный перчаточный ящик -

Отапливаемая антекамера

Отапливаемая антекамера -

Изолятор отрицательного давления

Изолятор отрицательного давления -

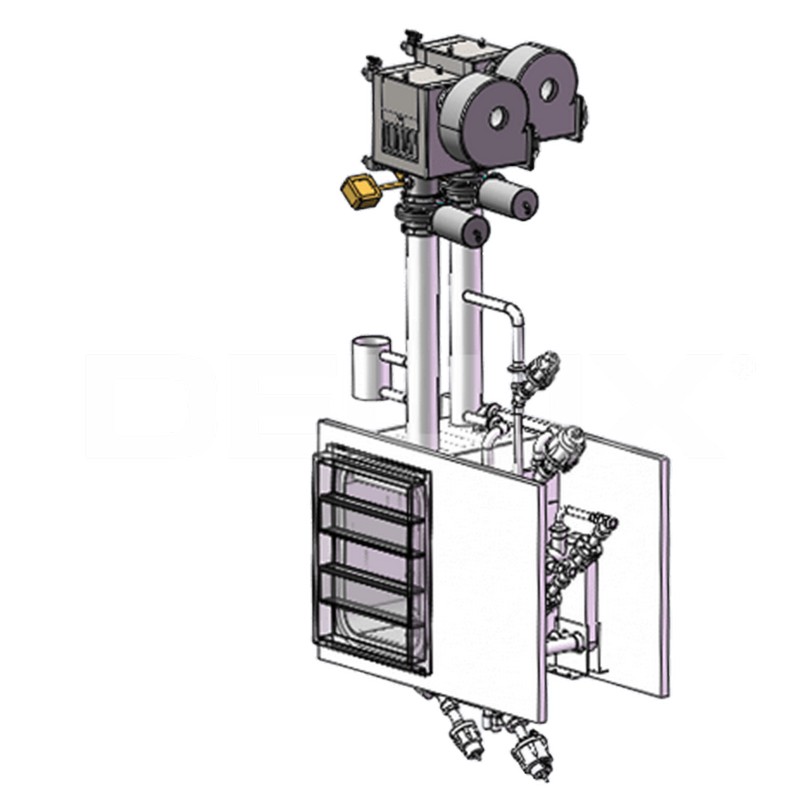

Автоматизированный технологический бокс

Автоматизированный технологический бокс -

Радиофармацевтические экранированные вытяжные шкафы

Радиофармацевтические экранированные вытяжные шкафы -

Вакуумный перчаточный бокс

Вакуумный перчаточный бокс -

Манипулятор «Хозяин-подчиненный»

Манипулятор «Хозяин-подчиненный» -

Экранированные свинцовые контейнеры

Экранированные свинцовые контейнеры -

Манипулятор в стиле меча

Манипулятор в стиле меча -

Сварочный перчаточный бокс

Сварочный перчаточный бокс -

Датчик влажности

Датчик влажности -

Автоклав для ядерных применений

Автоклав для ядерных применений

Связанный поиск

Связанный поиск- лучшие очистители воздуха для квартиры

- Поставщики горячих элементов с галлием-68

- Перчаточный бокс для нанесения покрытий в Китае

- Вакуумные перчаточные боксы в Китае

- Установки для маркировки и этикетирования флаконов

- Превосходный порт быстрой передачи RTP

- Ведущие экранированные перчаточные ящики

- Ведущий монитор мощности дозы горячей ячейки

- Поставщики фармацевтических изоляторов

- Завод по производству сайтов для ядерной медицины